Dans le contexte de l'augmentation de l'automatisation, assurant la commodité de la stabilité et de la maintenance de l'opération de Machine de déshydratation des boues à vis en spirale est la clé pour améliorer l'efficacité de l'équipement, réduire les coûts d'exploitation et réduire les temps d'arrêt. Voici des stratégies et des mesures spécifiques pour atteindre cet objectif:

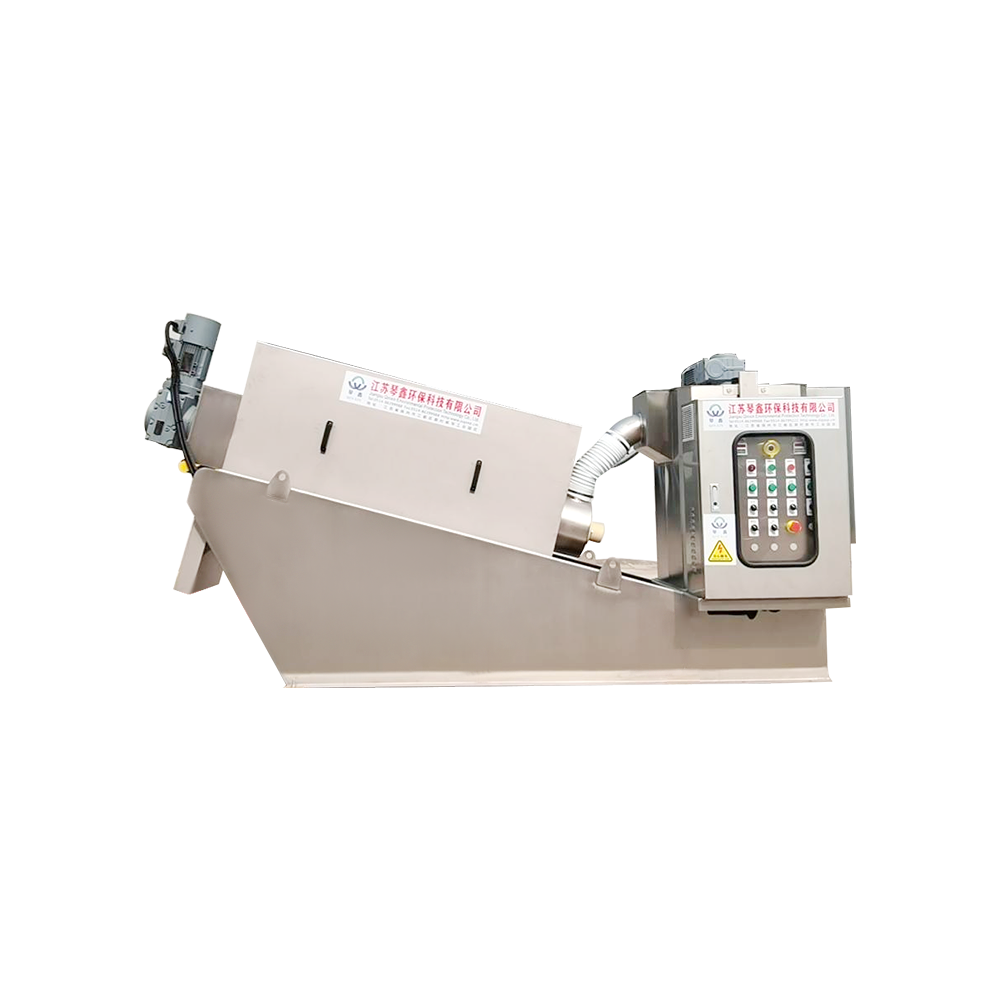

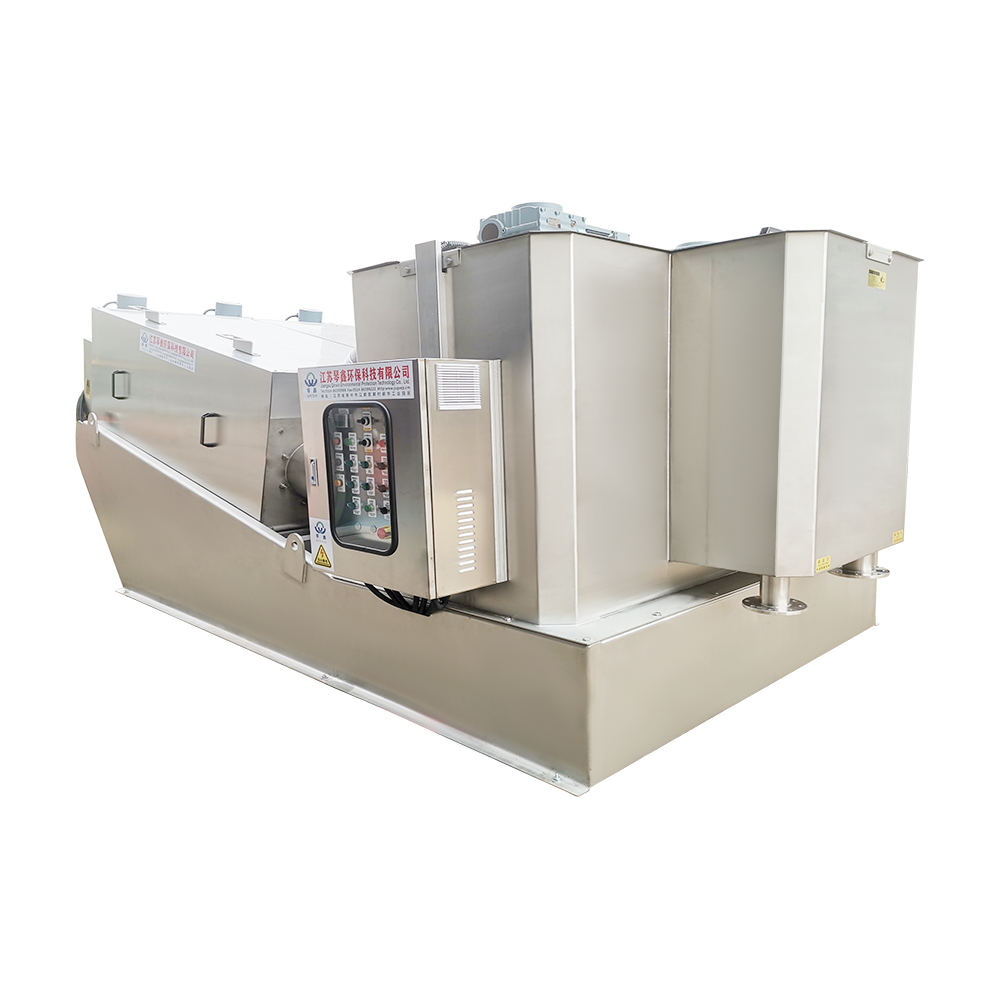

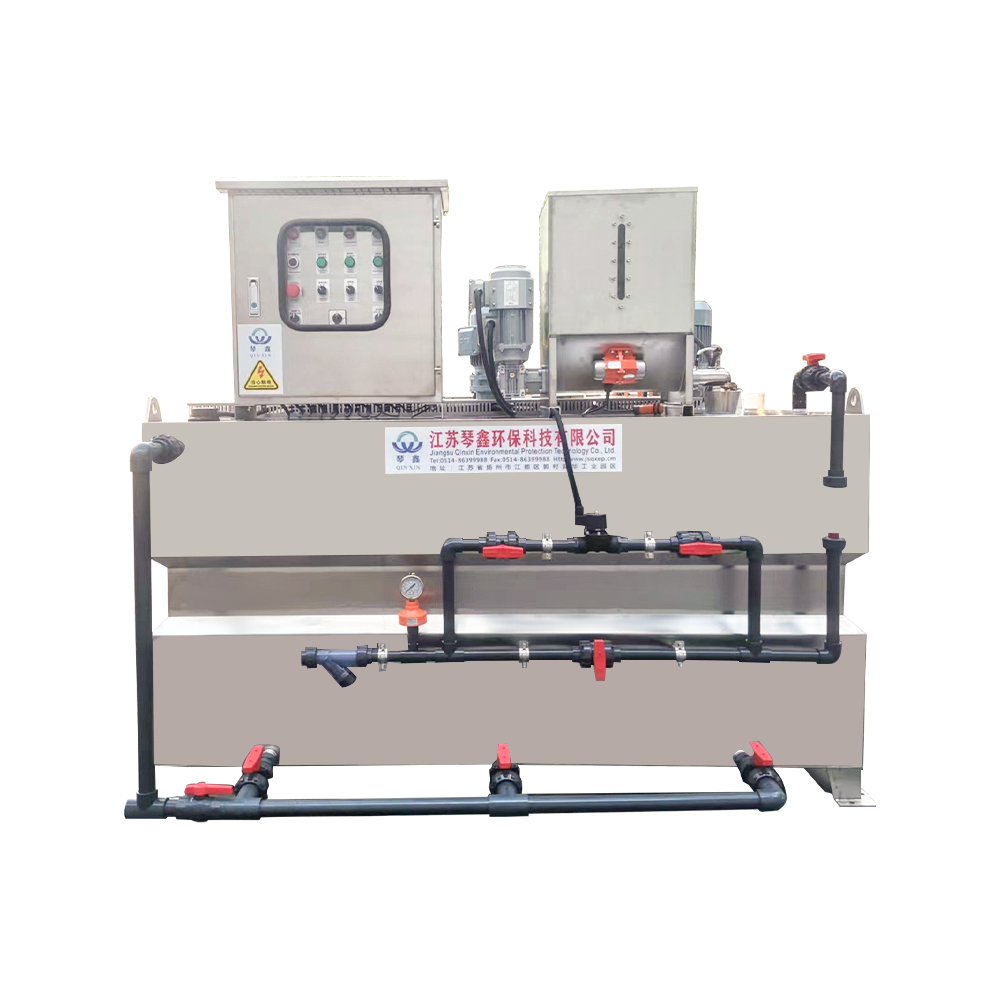

Eaux usées industrielles à haute énergie Spiral Spiral Vis de boues de boue d'assèchement QXDL-352

1. Surveillance intelligente et diagnostic de défauts

Installez des capteurs intelligents: installez des capteurs intelligents dans des parties clés de la machine d'assèchement (telles que les moteurs, les vis, les écrans, les systèmes de pression, etc.) pour surveiller l'état de fonctionnement de l'équipement en temps réel, y compris des paramètres tels que la température, la pression, les vibrations et le courant.

Analyse des données et système d'alerte précoce: en utilisant la technologie industrielle de l'Internet des objets (IIoT), les données collectées par le capteur sont transmises au système de contrôle central. Grâce à l'analyse des mégadonnées et aux algorithmes d'apprentissage automatique, le statut de fonctionnement de l'équipement est analysé en temps réel, les défauts potentiels sont prédits à l'avance et des avertissements précoces sont émis.

Surveillance et diagnostic à distance: grâce au système de surveillance à distance, les opérateurs peuvent afficher l'état de fonctionnement de l'équipement en temps réel dans la salle de contrôle ou via des appareils mobiles, détecter des anomalies dans le temps et effectuer un diagnostic à distance et réduire la fréquence des inspections sur place.

2. Optimisation du système de contrôle d'automatisation

Logique de contrôle d'automatisation: optimiser la logique de contrôle d'automatisation pour s'assurer que l'équipement peut fonctionner de manière stable dans différentes conditions de travail. Par exemple, la vitesse de vis, la pression et le dosage floculant sont automatiquement ajustés en fonction de la teneur solide et du débit des boues pour éviter la surcharge de l'équipement ou le fonctionnement instable en raison de changements dans les conditions de travail.

Conception redondante: la conception redondante est adoptée dans des composants clés (tels que les moteurs et les systèmes de contrôle). Lorsqu'un composant échoue, le composant de rechange peut être démarré immédiatement pour assurer le fonctionnement continu de l'équipement.

Fonction d'adaptation adaptative: Développez la fonction d'adaptation adaptative afin que l'équipement puisse ajuster automatiquement les paramètres de fonctionnement en fonction des données de surveillance en temps réel pour s'adapter aux modifications des caractéristiques des boues et réduire l'intervention manuelle.

3. Conception et sélection de l'équipement

Sélection de composants de haute qualité: Sélectionnez des composants de haute qualité et durables tels que les vis à haute résistance, les écrans résistants à la corrosion et les moteurs de haute précision pour améliorer la fiabilité globale et la durée de vie de l'équipement.

Conception modulaire: la conception modulaire est adoptée pour faciliter l'installation, l'entretien et le remplacement de l'équipement. Par exemple, le moteur, le réducteur, la vis et les autres composants sont conçus comme des modules indépendants. Lorsqu'un module échoue, il peut être rapidement remplacé pour réduire les temps d'arrêt.

Conception facile à maintenir: à l'étape de la conception de l'équipement, une considération complète est accordée à la commodité de maintenance. Par exemple, configurez des pièces faciles à remédier, réservez un espace de maintenance suffisant, adoptez des interfaces standardisées, etc.

4. Stratégie de maintenance préventive

Plan d'entretien régulier: élaborez un plan d'entretien préventif détaillé, y compris l'inspection régulière, le nettoyage, la lubrification et le remplacement des pièces de port. Ajustez le cycle de maintenance en fonction du temps de fonctionnement réel et de la surveillance des données de l'équipement pour s'assurer que l'équipement est toujours en bon état.

Formation en maintenance: fournir une formation professionnelle aux opérateurs et au personnel de maintenance pour les familiariser avec la structure, les principes et les méthodes de manipulation des défauts communs de l'équipement. Grâce à la formation, améliorez le niveau de compétence du personnel de maintenance et réduisez les défaillances de l'équipement causées par une mauvaise opération.

Enregistrements et analyses de maintenance: établissez un système d'enregistrements de maintenance de l'équipement pour enregistrer le contenu, le temps et les résultats de chaque maintenance en détail. Grâce à l'analyse des dossiers de maintenance, découvrez les liens faibles de l'équipement et optimisez la stratégie de maintenance.

FR

FR

TOP

TOP